デジタル技術で

製造現場の未来を創る

当社のDX推進への取り組み

DXビジョン

ものづくりとデジタルの融合で、

物流の合理化を次のステージへ

設立60周年を迎え、当社は「物流の合理化への貢献」という使命を、デジタル技術でさらに加速させます。現場で培った製造ノウハウをデジタル資産として蓄積・共有し、組織全体の業務効率化と生産性向上、品質改善を推進しています。

デジタルとアナログの強みを掛け合わせることで、変化する市場環境にも柔軟に対応できる、強靭なものづくり企業を目指してまいります。

当社は、経営者主導でDXを推進し、全社一丸となってデジタル変革に取り組みます。

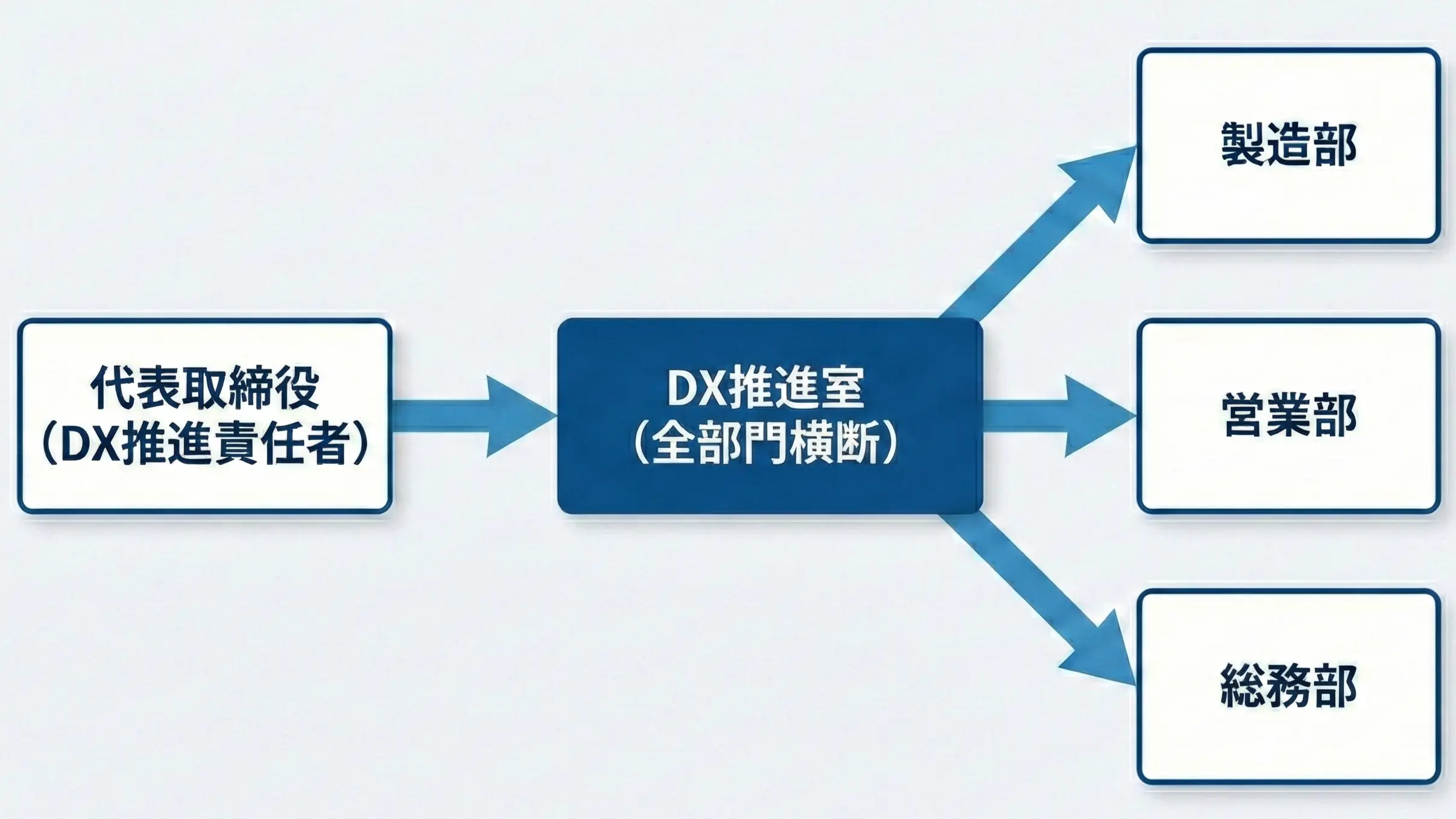

DX推進体制

当社では、代表取締役がDX推進責任者として全社のDX推進を統括し、全部門横断の「DX推進室」を設置しています。

自社主導の内製化

システム開発の内製化により自社主導でDXを推進しています。DX推進室は、経営層と現場を結ぶ架け橋として、各部門からの要望を吸い上げながら業務プロセス全体を見据えたデジタル化を推進。開発から保守まで一貫して自社で対応することで、現場の声を即座にシステムに反映し、継続的な改善サイクルを回しています。

現場ファースト

製造現場での実務経験を持つデジタル人材を起用することで、現場の課題を深く理解したシステム開発・運用を実現しています。各部門への定期的なヒアリングを通じて現場のニーズを把握し、誰でも直感的に操作できるシステム設計を徹底。「現場が使いやすい」ことを最優先に、実践的なDX推進を行っています。

DX推進の取り組み

1. ムダの削減

データの手入力・手作業での集計や、二度手間となる転記・重複入力など、付加価値を生まない間接業務を自動化・一元化し、従業員が本来の製造業務や改善活動に集中できる環境を整えています。

2. ロスの削減

不良品、手戻り作業、過剰在庫、在庫不足による受注機会の損失など、あらゆるロスを最小化するため、製造工程をデジタル記録し、データに基づく品質改善と適正在庫管理で継続的な削減を実現しています。

3. 「見える化」の徹底

製造進捗、在庫、物流、設備稼働などの情報をリアルタイムで可視化・共有し、情報の属人化を解消することで、組織全体での迅速な意思決定を可能にしています。

4. データ活用と改善

日々のデータを蓄積・分析することで、ボトルネックの特定や改善余地の発見を行い、生産性向上や品質改善につなげています。現場からのフィードバックとデータ分析を組み合わせることで、継続的な業務改善を実現しています。

5. 提供価値の向上

QRコードによるトレーサビリティ提供など、物流機器に「情報」という新たな付加価値を加え、お客様の現場管理を支援します。デジタル技術を活用した情報提供により、お客様の業務効率化にも貢献しています。

DX化事例

受注から出荷まで、

製造プロセスを一元管理

製造現場を、リアルタイムで見える化。

ロボット稼働管理システム

入出荷の見える化で、

現場をスマートに

製品情報を、QRコードで。

トレーサビリティシステム

現場の記録を、資産に変える。

写真管理アプリ

在庫切れゼロへ。

消耗品管理をデジタルで効率化

必要な人を、必要な時に。

遠隔呼び出しシステム

社内情報を、一つの場所に。

統合ポータルアプリ

情報セキュリティへの取り組み

当社は、DX推進と並行して情報セキュリティ対策を経営の重要課題として位置づけ、組織的な体制構築を進めています。経営者主導のもと、ウイルス対策、アクセス管理、データバックアップなどの基本的な技術的対策を実施するとともに、従業員への教育や規程の整備など、多層的なセキュリティ体制の構築に取り組んでいきます。

DX戦略の達成度を測る指標

以下の指標によりDX推進の成果を測定し、継続的な改善を行います。